Meranie efektivity strojov vo výrobe OEE, OOE, TEEP

Prečo chceme merať efektivitu:

- chceme vedieť aké prestoje máme a analyzovať ich, aby bolo možné sa im vyvarovať.

- chceme vedieť, či stroj išiel v optimálnom výkone po celý čas, alebo obsluha vypeckovala stroj na maximum a poslednú hodinu bola na cigaretke.

- chceme vedieť, či plánujeme výrobu optimálne. Napr. veľa zoradení(seřízení, zmena sortimentu) zvyšuje náklady a znižuje efektivitu

- chceme vedieť, či si stroj na seba zarobí a nie je lepšie investovať inde

- chceme vedieť, či obsluha svoju prácu nefláka

- chceme v reálnom čase predikovať trend, či stíhame plán a včasne preplánovávať

- chceme poznať stavy stroja, počítať motohodiny a lepšie tak plánovať údržbu

- chceme vedieť, do čoho investovať, aby sa efektivita zlepšila. Radšej zlepším produktivitu na jednej zmene a druhú úplne zruším. Zasa optimalizácia nákladov.

- chceme automatizovať procesy: OEE je vlastne na polceste k automatizácii.

Ako meriame efektivitu strojov a zariadení

Vo výrobe definujeme 2 základné výrobné faktory:

- Zariadenie (Equipment)

- Človek - ľudská práca (Labour)

Podľa toho, ktorý z faktorov je pre mňa dôležitejší, tak ten meriam. Ak mám ručnú dielňu, kde prácu vykonávajú ľudia a používajú pritom len nástroje, tak nebudem merať efektivitu nástrojov, ale ľudí. Vtedy ideme smerom OLE (Overall Labour Effectiveness). Tú si preberieme v samostatnom článku.

Ak si kúpim drahé stroje, ktoré potrebujem, aby bežali a zarábali na seba, pričom samozrejme potrebujem k nim nejakú obsluhu, tak má zmysle merať ich efektivitu. Ešte viac to má zmysel, ak mám vo výrobnom procese úzke hrdlo "bottleneck", teda stroj, od ktorého závisí celkový výstup. Ten musím sledovať a vyhodnocovať o to detailnejšie, lebo na ňom závisí celá výroba.

Existuje niekoľko metodík merania efektivity. Každá počíta s meraním troch základných parametrov:

- Dostupnosť (Availability) - teda koľko stroj bežal, koľko mohol bežať, koľko stál. Ak mám plánovaný čas zmeny 10 hodín a hodinu stojí, tak moja Dostupnosť je 90%

- Výkon (Performance) - keď už beží, tak ide akou rýchlosťou? ide podľa normy, alebo vyrába pomalšie, ako by mal. Ak mám kapacitu 1000 kusov za hodinu a vyrobím 950, tak mám výkon 95%

- Kvalita (Quality) - keď už som niečo nejakým výkonom aj vyrobil, tak je to dobrý výrobok, alebo je to nepodarok? ak mám na tých 1000 kusov 2 nepodarky, tak mám kvalitu 98%

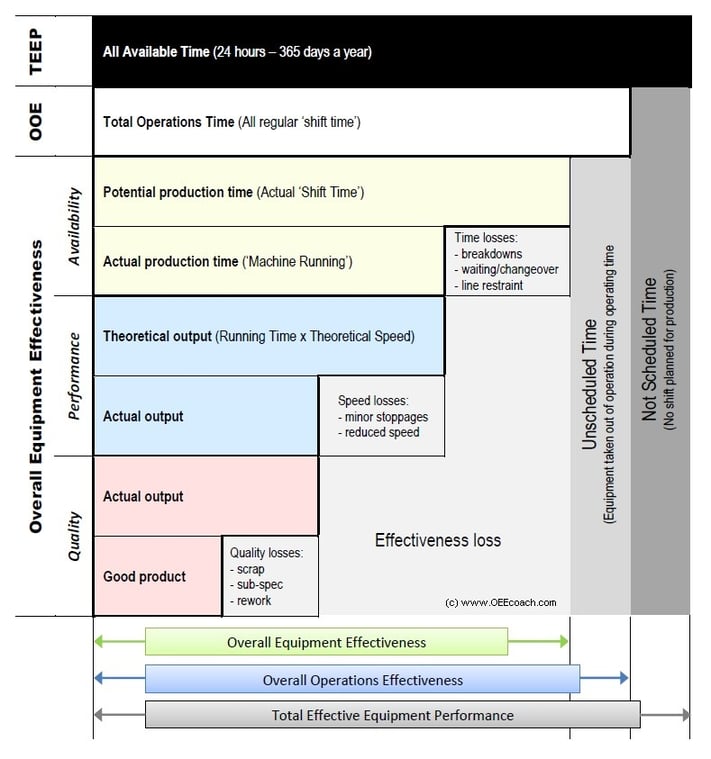

Parametre sa určujú v percentách a vynásobením všetkých troch je údaj, ktorý hovorí o celkovej efektivite(90% x 95 % x 98 % = 83%). Tzn. síce mohol som vyrábať 24 hodín denne, ale ak som išiel pomalším tempom a polovica boli nepodarky, tak je to to isté ako ísť napr. 8 hodín denne na plný výkon bez nepodarkov. Nižšie je obrázok, kde je výpočet vyjasnený.

Existuje niekoľko metodík. Každá je vhodná pre určitý typ výroby. Z vlasntej skúsenosti môžem povedať, že každá firma má jedinečný prístup, alebo je nadiktovaný materskou firmou, aby bolo možné efektivitu porovnávať medzi jednotlivými fabrikami.

Dostupnosť

Najznámejšie metodiky výpočtu podľa vyhodnocovaného času dostupnosti sú:

- TEEP (Total Effective Equipment Performance): v tomto prípade meriam stroju všetok dostupný kalendárny čas. Táto metóda je vhodná na počítanie ROI, teda návratnosti investície do stroja. Ak si kúpim robota, tak ma zaujíma, koľko času aktívne produkoval, a teda koľko som mal náklady a výnosy. Z tohto viem spočítať, kedy si na seba zarobí a či si na seba vôbec zarába (splátka úveru vyššia ako jeho produktivita).

- OOE (Overall Operations Effectiveness): V tomto prípade meriam dostupnosť stroja v čase, v ktorom dokážem vyrábať. Teda celkový čas zmien. Niekto neplánuje zmeny cez sviatky, niekto cez nedele, alebo nemá nočné zmeny. Ak ale robím 5 dní v týždni na 2 zmeny od 06:00 do 14:00 a potom 14:00 do 22:00, tak OOE je efektivita celého tohto úseku bez ohľadu nato, či sa mi podaril ten čas vyťažiť.

- OEE (Overall Equipment Effectiveness): Každá zmena má svoj celkový čas. To je celkový potencionálny čas zmeny, napr. 8 hodín. Niektoré zmeny ale nemôžete využiť naplno, napr. kvôli plánovanej údržbe, alebo v niektorých prípadoch obednej polhodinovej prestávke(ak sa obsluha pri stroji nestrieda za behu). Takže mi ostáva 7 hodín a 30 minút času, v ktorom viem vyhodnotiť efektivitu zariadenia. Toto voláme plánovaný čas zmeny. ďalej na zmene môže byť čas, kedy stroj nemá zaplánovanú žiadnu výrobu, napr. z nedostatku objednávok. Väčšinou je plánovaný čas stroja a plánovaný čas zmeny totožný, ale niekedy napr. výrobok, ktorý sa produkuje nepotrebuje tento stroj a zostane na zmene nevyužitý.

- z tohto dostupného času stroj nejaký čas beží(RUN) a nejaký čas stojí(BREAKDOWN). Každý prestoj znižuje efektivitu.

- slovenský ekvivalent názvu OEE je CES/CEZ, teda Celková efektivita stroja/zariadenia

Realita vo firmách je ale trocha iná. Samozrejme že je najjednoduchšie počítať efektivitu, ak stroj beží 24 x 7 365 dní v roku. Vtedy všetok čas čo nebeží je prestoj.

Takže metodiku TEEP aplikujeme na stroje, kde chceme sledovať rentabilitu investície. To zaujíma hlavne finančného riaditeľa, CEO a majitela.

OOE sledujeme v prípade, že neberiem ohľad nato, či stroj mal zaplánovaný čas v pláne. Keď stroj mám postavený v hale a ľudia sú v práci a mohol by hypoteticky práve ísť, tak je to strata, keď nebeží. Nerieši sa, že práve nie je v programe taký typ výroby, alebo nie sú objednávky pre daný typ stroja.

OEE je najčastejšie používaný spôsob. Vtedy sledujem efektivitu naozaj len v plánovanom čase. Teda výrobná zmena je zaplánovaná, výroba na stroji je zaplánovaná. V tomto dostupnom čase sa snažím mať čo najvyššiu efektivitu. Teda čo najmenej prestojov stroja(vypadne elektrina, alebo nemám dostatok materiálu), optimálna rýchlosť stroja (teda ak optimum je 1000ks za hodinu, snažím sa udržovať 1000), a minimálny počet nepodarkov.

Niektoré stroje umožňujú ísť výkonom nad 100% plánovaného výkonu, tu je ale riziko, že sa to odzrkadlí na kvalite výrobku.

Kvalita

Kvalita výrobku, teda posúdenie nepodarku je:

- okamžitá: výstupná kontrola (napr. testing stanovisko) označí nepodarok a vyradí sa.

- s odstupom: odoberie sa vzorka, urobí sa laboratórne meranie(alebo technické skúsšky) a protokol. Z neho vznikne percento kvality pre OEE.

- reklamácia výrobných vád: najhorší spôsob, kedy nato príde až zákazník a poníži kvalitu niekedy aj 2 týždne potom, ako zmena skončila.

Ďalej sa stretávame s výrobami, kde nie je presne definovaný výrobný čas, teda nesledujú sa zmeny. Vtedy je OEE ideálne vyhodnocovať na aktívny čas stroja, teda od momentu, kedy na stroji aktivujem operáciu(zakázku/objednávku) až do skončenia operácie. Tento systém voláme ako vyhodnotenie OEE na zakázky. Výrobný manažér v čase neaktívnej zakázky dokáže obsluhu presmerovať na iné pracovisko(stroj), takže to nepovažujeme za stratu efektivity vo výrobe.

Samozrejme, smart manufacturing smeruje k zakázkovej výrobe, takže čím ďalej tým menej bude snaha sledovať efektivitu (OEE) na dostupný čas, ale na práve konkrétnu zakázku. Pričom ako kontrolná metodika je práve TEEP, alebo OOE.

Ďalej je veľmi dôležité, ak Vaša výroba pozostáva z viacerých operácií, alebo máte výrobnú linku z viacerých strojov, že v ktorom mieste OEE merať. Niekto merá všetky stroje v linke samostatne a niekto merá len výstup, alebo najpomalší stroj.

Ďalej je možné merať efektivitu v čase prítomnosti obsluhy. Vtedy nie je dôležitý čas toho, kedy stroj má zaplánovanú výrobu, ale meriame od momentu prihlásenia ku stroju až do odhlásenia posledného pracovníka.

Výkon

Je rozdiel, či stroj má výstup

- kusový. Pri kusovom meriame Výkon (performance) ako počet kusov v pomere k norme, napr. JPH, teda hodinová kapacita stroja.

- kontinuálny. Výstupom je napr. ťahaný drôt, navíjaný zvitok plechu a podobne. Výkon meriame na rýchlosť, teda napr. otáčky motora za minútu, takt stroja za sekundu a podobne. Zasa sa porovnáva voči norme danej v zakázke.

Nominálna kapacita stroja je definovaná bez ohľadu nato, aký výrobok, nástroj, zakázka je zaplánovaná. Skutočná kapacita závisí práve od použitého nástroja, typu výrobku, ale napr. niekto zvažuje aj počet pracovníkov na stroji. Vtedy dokáže stroj bežať aj pri menšom počte pracovníkov, ale odráža sa to na výkone stroja.

OEE pre Smart manufacturing

V čase robotov, AI a automatizácie sa mení aj pohľad na meranie efektivity. Smart výroba má všetky náklady smerované ku konkrétnej zakázke. Ak na zakázke daný stroj nevyužívam, tak ma nič nestojí a v danom čase ma jeho efektivita nezaujíma. Je to v podstate "Stroj ako služba", kedy si výrobný faktor prenajímam na konkrétny časový úsek, alebo projekt. Ak mám obsluhu, tak je formou práce na úkol/výkon a náklad práce je teda k aktívnemu času. Režijné náklady (budova, náklady na údržbu) minimalizujem, alebo ich rozpočítavam do zakáziek podľa zvoleného koeficientu.

V takomto svete je práve meranie OEE na zakázku alfa a omega. Lebo v čase, kedy výrobné zdroje aktivujem a platím za ne, tak potrebujem vedieť, ako efektívne boli využité. Viem sa potom rozhodovať, či rovnaké zakázky budem brať znova, či nevymením obsluhu za efektívnejšiu (pri komparatívnom porovnaní), či alokujem zmluvne ďalšie stroje do prenájmu na zákalde trendu a plánu výroby. Súčasne mi to pomáha pri rozhodovaní o simplifikácii procesov, lebo viem, ktorý proces je úzkym hrdlom, ktorý je nerentabilný.